ご利用ガイドGUIDE

磁石部材の選び方ガイド

多くの工業用マグネットの種類をそろえている、マグテック磁石製品ラインナップ。磁石部材をお選びいただく際の5つの選定基準を、こちらのページでご案内しています。

サイズ・形状で選ぶ

磁石の設営位置があらかじめ判明している場合、サイズや形状で磁石を絞り込んでいただくとよいでしょう。

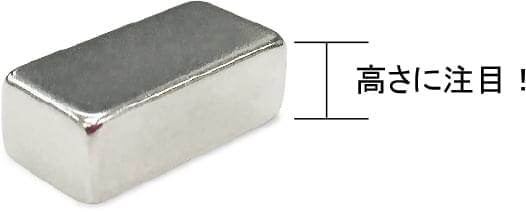

設置面積(タテxヨコ)もさることながら、磁石の場合は「高さ」には、特にご留意ください。

磁力の強さは「高さ」と「接合面積」が決定要因に含まれるため、磁力数値に大きく影響します。

-

設営形状に制約がないのであれば、まずは円型の焼結磁石をおすすめします。

これは円型が平面横軸にまんべんなく磁力をもたらすのに対し、角型は四隅で磁力の混交がやや生じがちな理由から、円型をおすすめしています。

-

高さは確保できないが広い面積を確保できるのであれば、シート型磁石(マグネットシート/ゴム磁石ともいいます)も検討候補に入れていただくとよいでしょう。

布状のため形状加工がしやすく、コストパフォーマンスに優れるメリットもあります。

-

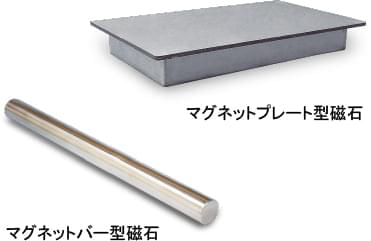

設営空間に制約がほとんどなく、強くて耐久力のある磁石をお求めであれば、 マグネットバー や マグネットプレートも選択肢として視野に入れていただくとよいでしょう。

広い接地面積を確保できる分、大きな磁力と高い耐久力を確保することができます。

性能数値(吸着力・磁束密度)で選ぶ

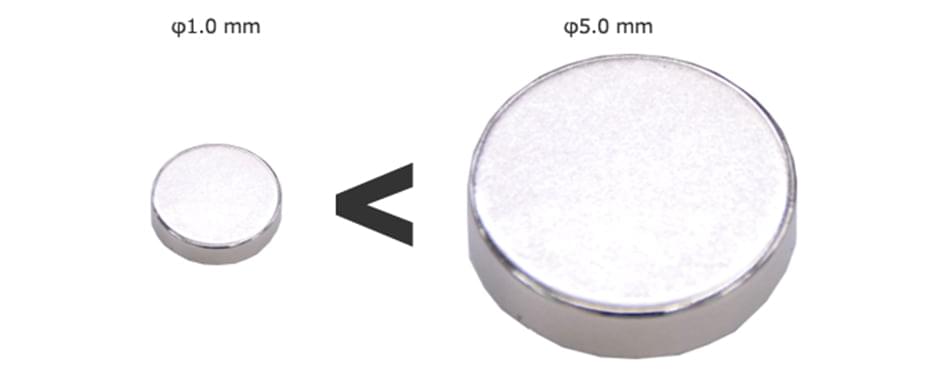

接地面積が広いほど、吸着/反発力は大きい

磁石は接地面積が広いほど、磁力が強い傾向があります。

ですから同じ素材同じ環境下の円柱型ならば、φ1.0 mmよりもφ5.0 mmの方が吸着/反発力は強いことになります。

本サイトに記載の「吸着力」は、鉄板(その磁石自身以上の厚さ)に吸着させ、垂直に引っ張った際に、磁石を引き剥がすのに必要な力です。保証値ではない点にご注意ください。

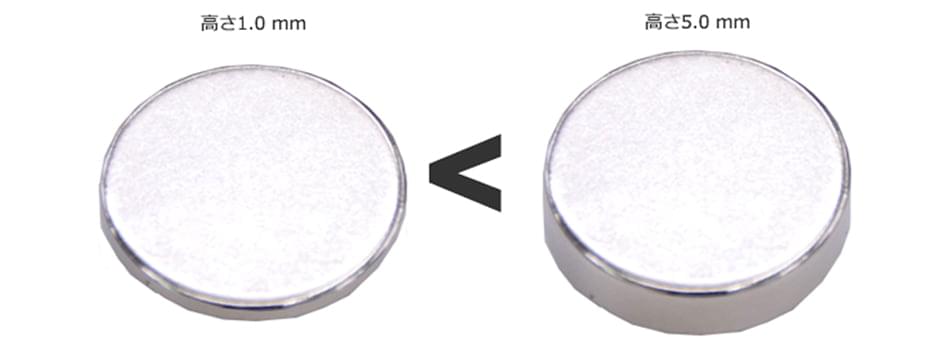

高さが高いほど、磁束密度は(基本的に)大きい

磁力のもうひとつの性能指針として、磁束密度があります。

磁束密度とは、単位面積当たりの磁束量(磁力線の束数)です。

SI単位(Wb/m2)ではテスラ(T)、CGS単位(Mx/cm2)ではガウス(G)を使っています。

マグテック株式会社で取り扱っている磁石の磁化方向は、大半が高さ方向です。(一部径方向磁化の製品もございます)

高さのある磁石ほど磁束密度が大きく、磁力が大きいといえます。

同じ素材同じ環境下で同じφ1.0 mmの円柱型ならば、高さ1.0 mmよりも高さ5.0 mmの方が吸着/反発力は強いことになります。

本サイトに記載の「表面磁束密度」「吸着力」は、気温20℃での予測計算値です。これらは保証値ではなく参考値となる点にご注意ください。

磁力は、 面積 x 磁束密度

このように磁力の強さは、「面積」と「磁束密度」の積を指針としています。

「この面積にできるだけ強い磁力がほしい」場合では高さを確保すればするほど、強い磁力を得られます。

また反対に「何kgぐらいの吸着力がほしい」場合には、確保すべき接地面積と高さを試算すればよいのです。

以下に例として、「100g, 500g, 1kg, 5kg, 10kgの吸着力を得たい場合の標準製品例」をいくつか列挙します。

製品名をクリックすると、製品の詳細画面へジャンプします。

| 製品名 | 品番 | 素材 グレード |

磁束密度 (mT) |

吸着力 |

|---|---|---|---|---|

| サマコバ磁石 丸型(円柱型) φ5.5×0.5 [MCT0064] | MCT0064 | 28 | 91.9 | 0.1 |

| サマコバ磁石 丸型(円柱型) φ2×2 [MCT0007] | MCT0007 | 28 | 377 | 0.1 |

| ネオジム磁石 丸型(円柱型) φ4×0.5 [MNT0098] | MNT0098 | N35 | 113 | 0.1 |

| ネオジム磁石 丸型(円柱型) φ1.6×19 [MNT0022] | MNT0022 | N35 | 450 | 0.1 |

| ネオジム磁石 角型 2×2×1 高耐熱 [MNK0600] | MNK0600 | N35SH | 330 | 0.1 |

| ネオジム磁石 角型 2×2×1 [MNK0004] | MNK0004 | N35 | 330 | 0.1 |

| 異方性フェライト磁石 角型 10×6×2 [MEK0006] | MEK0006 | 81.7 | 0.11 | |

| サマコバ磁石 リング型 φ2.4×φ1.3×4 [MCR0003] | MCR0003 | 28 | 248 | 0.11 |

| サマコバ磁石 角型 3×1×3.4 [MCK0007] | MCK0007 | 28 | 375 | 0.11 |

| サマコバ磁石 丸型(円柱型) φ2×3 [MCT0009] | MCT0009 | 28 | 376 | 0.11 |

| ネオジム磁石 丸型(円柱型) φ2×1.5 [MNT0028] | MNT0028 | N35 | 396 | 0.11 |

製品名をクリックすると、製品の詳細画面へジャンプします。

| 製品名02 | 品番 | 素材 グレード |

磁束密度 (mT) |

吸着力 |

|---|---|---|---|---|

| サマコバ磁石 丸型(円柱型) φ4×16 [MCT0049] | MCT0049 | 28 | 471 | 0.5 |

| ネオジム磁石 円柱型段穴付き φD5.0×φd1.0×5.0 [MNCB0001] | MNCB0001 | N35 | 0.5 | |

| ネオジム磁石 角型 10×6×1 [MNK0109] | MNK0109 | N35 | 139 | 0.5 |

| ネオジム磁石 角型 5×4×2 [MNK0037] | MNK0037 | N35 | 346 | 0.5 |

| サマコバ磁石 丸型(円柱型) φ5×3 [MCT0055] | MCT0055 | 28 | 374 | 0.51 |

| サマコバ磁石 丸型(円柱型) φ4×27 [MCT0050] | MCT0050 | 28 | 474 | 0.51 |

| ネオジム磁石 丸型(円柱型) φ10×1 高耐熱 [MNT1329] | MNT1329 | N35SH | 115 | 0.51 |

| ネオジム磁石 丸型(円柱型) φ10×1 高耐熱 [MNT1227] | MNT1227 | N35H | 115 | 0.51 |

| ネオジム磁石 丸型(円柱型) φ10×1 [MNT0341] | MNT0341 | N35 | 115 | 0.51 |

| ネオジム磁石 角型 20×1×1 [MNK0239] | MNK0239 | N35 | 302 | 0.51 |

| ネオジム磁石 角型 10×1.1×7 [MNK0090] | MNK0090 | N35 | 446 | 0.51 |

製品名をクリックすると、製品の詳細画面へジャンプします。

| 製品名03 | 品番 | 素材 グレード |

磁束密度 (mT) |

吸着力 |

|---|---|---|---|---|

| ネオジム磁石 リング型 φ12.6×φ10.2×1.2 [MNR0049] | MNR0049 | N35 | 274 | 1.09 |

| ネオジム磁石 角型 10×7×2 [MNK0110] | MNK0110 | N35 | 233 | 1.09 |

| サマコバ磁石 丸型(円柱型) φ9×3 [MCT0099] | MCT0099 | 28 | 282 | 1.1 |

| ネオジム磁石 丸型(円柱型) φ7.5×3 [MNT0239] | MNT0239 | N35 | 355 | 1.1 |

| ネオジム磁石 丸型(円柱型) φ14×1.5 [MNT0531] | MNT0531 | N35 | 123 | 1.1 |

| ネオジム磁石 丸型(円柱型) φ6.5×4 [MNT0202] | MNT0202 | N35 | 434 | 1.11 |

| ネオジム磁石 丸型(円柱型) φ6×5 高耐熱 [MNT1321] | MNT1321 | N35SH | 476 | 1.11 |

| ネオジム磁石 丸型(円柱型) φ6×5 高耐熱 [MNT1217] | MNT1217 | N35H | 476 | 1.11 |

| ネオジム磁石 丸型(円柱型) φ6×5 [MNT0182] | MNT0182 | N35 | 476 | 1.11 |

| ネオジム磁石 角型 11×8×1.8 [MNK0145] | MNK0145 | N35 | 193 | 1.12 |

| ネオジム磁石 丸型(円柱型) φ8.5×2.5 [MNT0277] | MNT0277 | N35 | 291 | 1.13 |

| ネオジム磁石 丸型(円柱型) φ7×3.5 [MNT0218] | MNT0218 | N35 | 398 | 1.13 |

| ネオジム磁石 丸型(円柱型) φ15×1.5 [MNT0575] | MNT0575 | N35 | 116 | 1.14 |

製品名をクリックすると、製品の詳細画面へジャンプします。

| 製品名04 | 品番 | 素材 グレード |

磁束密度 (mT) |

吸着力 |

|---|---|---|---|---|

| ネオジム磁石 丸型(円柱型) φ12×13 [MNT0463] | MNT0463 | N35 | 522 | 5.01 |

| サマコバ磁石 角型 25×15×5 [MCK0071] | MCK0071 | 28 | 228 | 5.02 |

| ネオジム磁石 丸型(円柱型) φ12.5×11 [MNT0482] | MNT0482 | N35 | 501 | 5.03 |

| ネオジム磁石 丸型(円柱型) φ16.5×6 [MNT0673] | MNT0673 | N35 | 343 | 5.04 |

| ネオジム磁石 角型 20×10×6 [MNK0257] | MNK0257 | N35 | 365 | 5.05 |

| ネオジム磁石 角型 13×12×8 [MNK0179] | MNK0179 | N35 | 436 | 5.06 |

| ネオジム磁石 角型 30×10×4 [MNK0345] | MNK0345 | N35 | 265 | 5.07 |

| ネオジム磁石 丸型(円柱型) φ12×13.5 [MNT0464] | MNT0464 | N35 | 525 | 5.07 |

| ネオジム磁石 丸型(円柱型) φ18.5×5 [MNT0791] | MNT0791 | N35 | 279 | 5.07 |

| ネオジム磁石 角型 10×10×25 [MNK0131] | MNK0131 | N35 | 559 | 5.08 |

| ネオジム磁石 丸型(円柱型) φ13.5×9 [MNT0525] | MNT0525 | N35 | 462 | 5.1 |

製品名をクリックすると、製品の詳細画面へジャンプします。

| 製品名05 | 品番 | 素材 グレード |

磁束密度 (mT) |

吸着力 |

|---|---|---|---|---|

| ネオジム磁石 丸型(円柱型) φ18.5×13 [MNT0799] | MNT0799 | N35 | 474 | 9.9 |

| ネオジム磁石 角型 40×20×5 [MNK0395] | MNK0395 | N35 | 195 | 9.92 |

| ネオジム磁石 丸型(円柱型) φ17×17.5 [MNT0719] | MNT0719 | N35 | 522 | 9.92 |

| ネオジム磁石 丸型(円柱型) φ21×10 [MNT0940] | MNT0940 | N35 | 403 | 9.95 |

| ネオジム磁石 丸型(円柱型) φ20×11 [MNT0888] | MNT0888 | N35 | 431 | 9.97 |

| ネオジム磁石 丸型(円柱型) φ24×8 [MNT0992] | MNT0992 | N35 | 325 | 10 |

| ネオジム磁石 丸型(円柱型) φ17×18 [MNT0720] | MNT0720 | N35 | 525 | 10 |

| ネオジム磁石 角型 47.5×14.5×5 [MNK0410] | MNK0410 | N35 | 237 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ29×6 [MNT1065] | MNT1065 | N35 | 225 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ19×12.5 [MNT0828] | MNT0828 | N35 | 464 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ18×14.5 [MNT0773] | MNT0773 | N35 | 494 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ17.5×16 [MNT0743] | MNT0743 | N35 | 510 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ17×18.5 [MNT0721] | MNT0721 | N35 | 528 | 10.1 |

| ネオジム磁石 丸型(円柱型) φ16×30 [MNT0667] | MNT0667 | N35 | 560 | 10.1 |

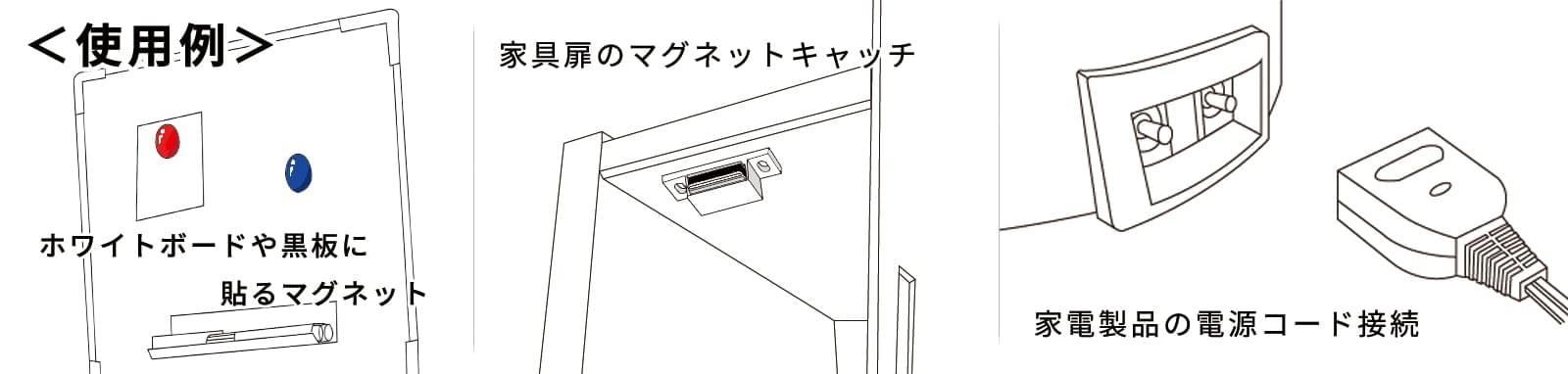

用途で選ぶ

吸着用途

2つの異なる材質を密着・吸着させる部品として、磁石を用いることができます。

密着させたままの維持であれば、接着剤やボルトやねじ・溶接などの方が摩擦強度を確保できることも多いです。

磁石は付けたり離したりを繰り返す場合に、その威力を発揮します。

接着剤や溶接では着脱は困難ですし、ネジやボルトでは手間がかかります。粘着テープ類では原則一回の着脱です。

面ファスナー(=マジックテープ)も着脱・再吸着に適した素材ですが、吸着力が弱いという難点があります。

この点、磁石は数万回の吸着・着脱動作を繰り返しても吸着力が変化せず、しかも吸着力の強弱をコントロールできる利点があります。

家具扉のマグネットキャッチやホワイトボードに貼るマグネット、冷蔵庫トビラのコードマグネットや家電製品の電源コード接続、自動車のボンネットに貼る初心者マークなどは、この磁石の特性を利用した身近な吸着用途の例でしょう。

発電用途

大掛かりな重電機械で使われる電磁石同期発電機では電磁石による発電となりますが、小規模の永久磁石同期発電機では磁石をそのまま使うことができます。

整電機材と組み合わせ、磁石は発電用途に多く用いられています。

「回生制動 発電機用(コンバータ・インバータと組合わせる)」「交流系統 連系用発電(コンバータ・インバータ、原動機と組み合わせる)」「オルタネータ(整流器と組み合わせる)」などは、永久磁石同期発電機として利用されています。

発電用途として永久磁石を用いるか電磁石を用いるかは、「周辺機器をどれだけ取り揃えられる環境か?」「強力な電気エネルギーを得たいかどうか?」などで決定されるようです。

例えばなるべく周辺機材をコンパクトにまとめたい自転車のダイナモでは、発電機へ永久磁石を組み込むケースが多く見られます。

いっぽう電車の回生制御機器や発電所のコイルなどは、周辺機材設営スペースが確保できるため、発電用の電磁コイルを組み込み大掛かりな電気制御を行っています。

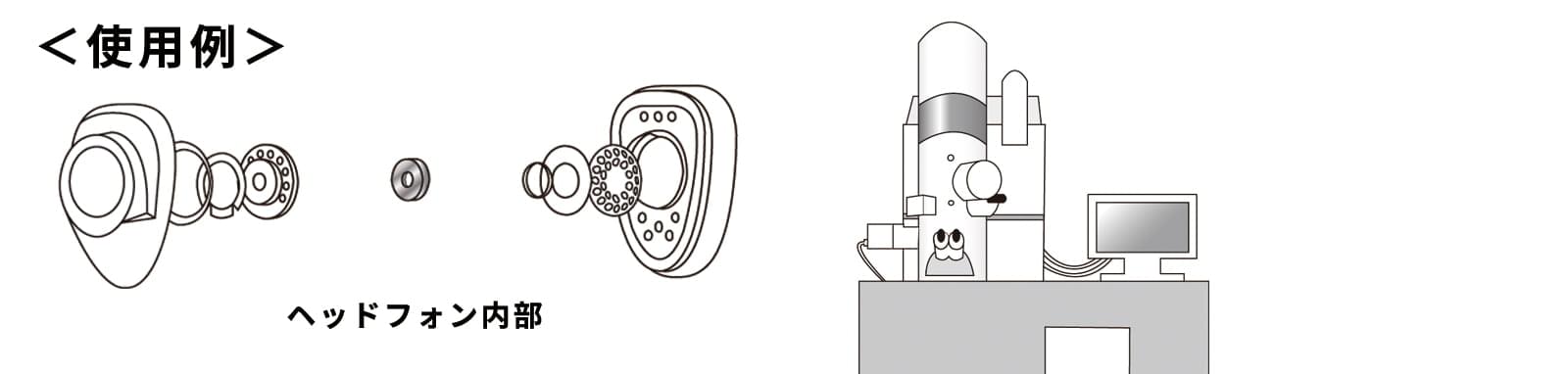

エネルギー変換用途

磁石は、電気エネルギーを力学的エネルギーに変換する際によく利用されます。

モーターは磁石を使って電気を回転運動に変換したものです。超高速リニアモーターカーも原理は同様で、電気エネルギーで磁力を制御し車体を浮き上がらせています。

スピーカーやヘッドフォンは磁石を使って電気を空気振動へ変換したものです。リニア・アクチュエータは電気を往復駆動に変換したものです。

「電子顕微鏡の電子レンズ」「粒子加速器」などでは、電子などの荷電粒子を定めた方向へ曲げるために磁石を用いています。

細密な動作をお求めになるケースが多いため、部品設計に磁石を使われる際には、適正数値の磁石を厳選いただくことを強くお勧めします。

ご相談の際、図面やラフイメージスケッチを同封いただくと、精緻な磁力の設定の際に役立ちご商談がよりスムースです。

磁化用途

通常、着磁には電気エネルギーを使うことが多いですが、磁石を使い金属切片を磁化することができます。

工具や文具などを磁石で直接着磁する「簡易着磁器」は、この原理を用いたものです。ネジ落下を防ぐためにドライバー先端を着磁させ利用されています。

設置環境(温度・湿度)で選ぶ

磁石は温度差に敏感。寒さに強く、暑さに弱い暑がり体質。

「永久磁石」という通称があるように、長期間に渡り磁気エネルギーが減衰しない特長を持つ磁石ですが、温度変化に対しては磁気特性が変化します。

磁力は1℃でも温度が低くなれば強くなり、1℃でも温度が高くなれば弱くなります。

可逆変化の上限温度を使用可能温度と言い、磁石材質により差があります。

工業用途で用いる主な磁石材質の使用可能温度は、およそ次のとおりです。

| ネオジム | 耐熱ネオジム | サマコバ | フェライト | アルニコ | |

|---|---|---|---|---|---|

| 使用可能温度 | 約80℃ | 約150℃ | 約300℃ | 約300℃ | 約400℃ |

※磁石のサイズによって使用可能温度に変動があります。

使用可能温度以下であれば、冷めれば可逆し磁力は回復します。

しかし、使用可能温度(耐熱温度)を超えると可逆から不可逆となり、常温に戻しても超過温度の分だけ減磁してしまいます。元の磁力には、回復しません。

本サイトに記載の耐熱温度は材質特性上の参考値であり、磁力の保証温度ではない点、ご注意ください。

さびやすい磁石がある

ネオジム磁石は材料の性質上、酸化しやすい、つまり錆びやすい性質があります。

錆びると磁力が低下するため、防錆処理としてメッキやコーティングを施します。

水回りなどの高湿度の環境下でご使用の際は、防水コーティング等も対応可能です。

| 1位 | 2位 | 3位 | 4位 | 5位 | |

|---|---|---|---|---|---|

| 錆び耐性ランキング | フェライト | サマコバ | アルニコ | 耐熱ネオジム | ネオジム |

材質の特性で選ぶ

上述までの「用途」「サイズ・形状」「性能数値(吸着力・磁束密度)」「設置環境(温度・湿度)」の4項目でおよそのご希望要件はそろいます。

いくつかの選択肢が出そろったら、最後に磁石材質の性質により決定するとよいでしょう。

性質比較のために、新たに「強度(こわれにくさ)」「保磁力(磁力の強さ)」「コスト(安いほどよい)」の項を加えたのが、下表です。

| 1位 | 2位 | 3位 | 4位 | 5位 | |

|---|---|---|---|---|---|

| 錆び耐性ランキング | フェライト | サマコバ | アルニコ | 耐熱ネオジム | ネオジム |

| 耐熱ランキング | アルニコ | フェライト | サマコバ | 耐熱ネオジム | ネオジム |

| 強度ランキング | アルニコ | 耐熱ネオジム | ネオジム | フェライト | サマコバ |

| 保磁力ランキング | サマコバ | 耐熱ネオジム | ネオジム | フェライト | アルニコ |

| コストランキング | フェライト | ネオジム | 耐熱ネオジム | アルニコ | サマコバ |

近年の傾向として「省スペースで強磁力。だができるだけコスト安」をお求めの声が多く、同じサイズ同じ環境下ならば保磁力とコストのスコアが高い ネオジム磁石 を選ばれる企業様が多いです。

高温多湿の環境でなければ、選択肢の中で 円柱型ネオジム磁石 を選ばれるのが、無難な選択ということになりそうです。